Цифровые технологии помогают российским предприятиям повышать производственную эффективность

ИИ, интернет вещей и удалённый мониторинг становятся стандартом в российской промышленности. Синарский трубный завод (СинТЗ), входящий в Трубную Металлургическую Компанию (ТМК), стал одним из ярких примером успешной цифровой трансформации в российской промышленности, внедрив систему удалённого мониторинга технологического оборудования на линии Т-4 нефтетрубопроизводства.

Оперативный анализ и диагностика

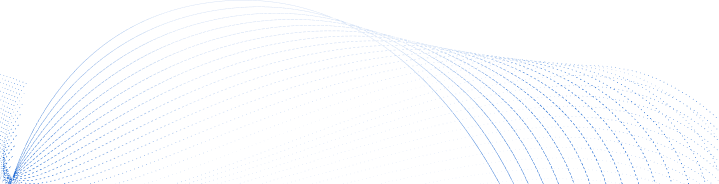

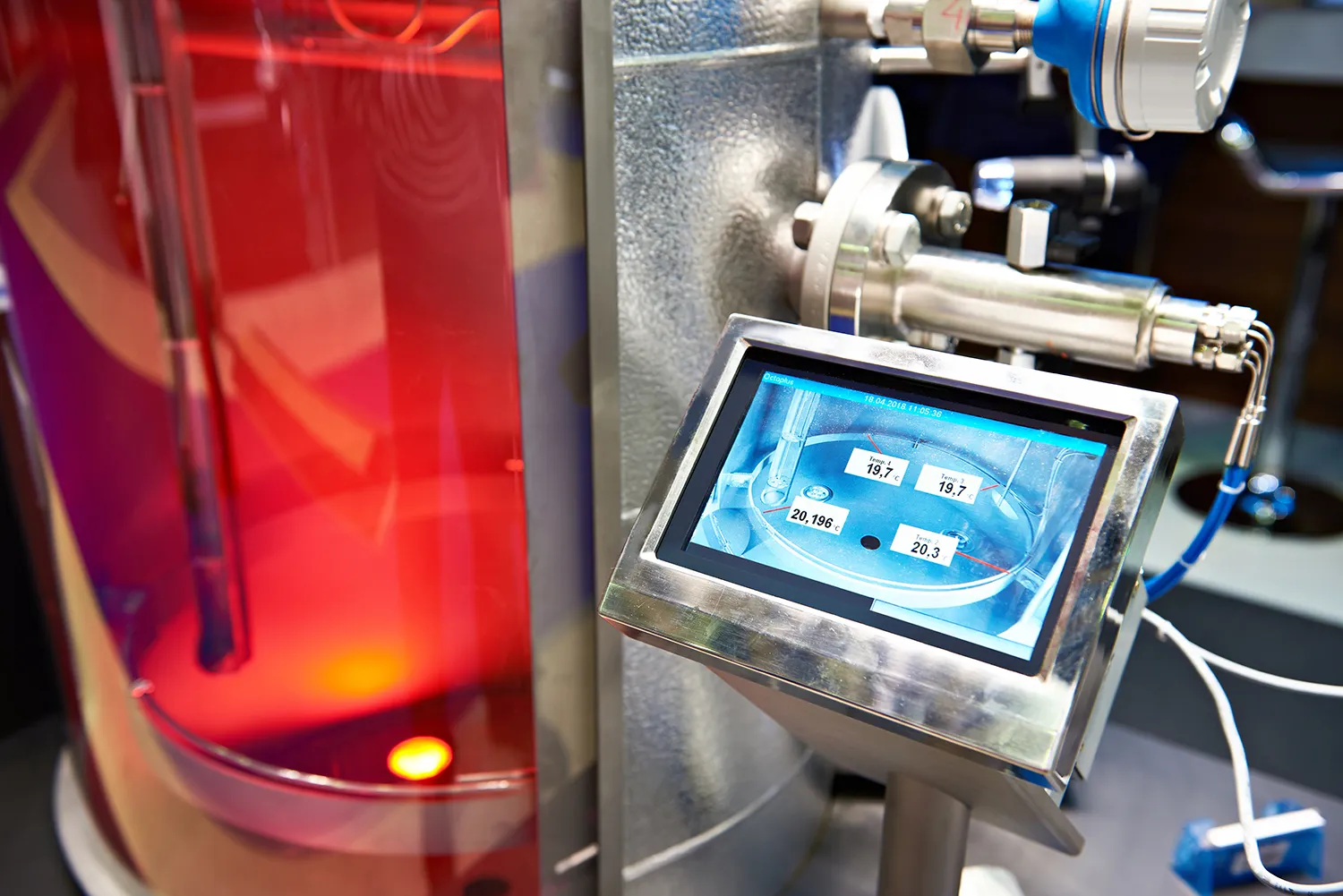

Благодаря созданию аппаратной сети на основе центра производственных автоматизаций (ЦПА) специалисты предприятия получили возможность оперативно производить анализ и диагностику работы систем управления технологическими процессами, не выходя из лаборатории. Раньше для этого приходилось выходить на производственную площадку.

Теперь система мониторинга фиксирует и архивирует информацию о работе оборудования в режиме реального времени. Такие опции позволяют в короткие сроки диагностировать причину сбоя в работе и передать информацию специалисту по направлению деятельности – например, электромеханику, электромонтеру по ремонту оборудования или слесарю-ремонтнику.

Внедрение этой технологии позволило сократить время простоя на 20%, что напрямую сказалось на снижении производственных потерь, повышении надёжности процессов и уменьшении затрат на обслуживание техники, а также оптимизировать внутрицеховую логистику и усовершенствовать процесс взаимодействия ремонтных служб.

Этот проект демонстрирует эффективность российских цифровых решений в условиях реального производства и может служить ориентиром для других российских предприятий.

Соответствие общемировым трендам

Важно отметить, что реализованный кейс имеет не только локальное значение, но и вписывается в общемировые тренды развития Industry 4.0. Хотя его влияние пока нельзя назвать глобальным, он представляет собой универсальный подход, применимый в различных странах и отраслях нефтехимической индустрии. Внедрённая система удалённого мониторинга может быть адаптирована как экспортный продукт для зарубежных предприятий ТЭК и машиностроения, особенно интересующихся элементами цифровых двойников и IoT-технологиями.

Использование интеллектуальных решений

Подобные инициативы уже активно развиваются в других российских компаниях: «Газпром нефть» внедрила систему удалённого контроля за скважинами под названием «Цифровой куст». Использование интеллектуальных решений, интегрированных в инфраструктуру куста скважин, позволяет дистанционно регулировать работу оборудования и обеспечивать безопасность технологического процесса.

В 2020 году «Новолипецкий металлургический комбинат» (НЛМК) запустил предиктивное обслуживание прокатных станов. Решение, построенное на основе машинного зрения, позволяет оперативно находить и устранять неполадки оборудования – смещение звеньев конвейера, что предотвращает возможные простои на 15%. Технологии машинного зрения широко применяются в Группе НЛМК для решения прикладных задач. Компоненты машинного зрения используются в десятках систем для отслеживания состояния движущегося оборудования, параметров выполнения технологических операций, контроля эмиссии в атмосферу и в других областях.

Корпорация «Росатом» внесла вклад в развитие безопасной эксплуатации АЭС через удалённый мониторинг на базе цифрового двойника.

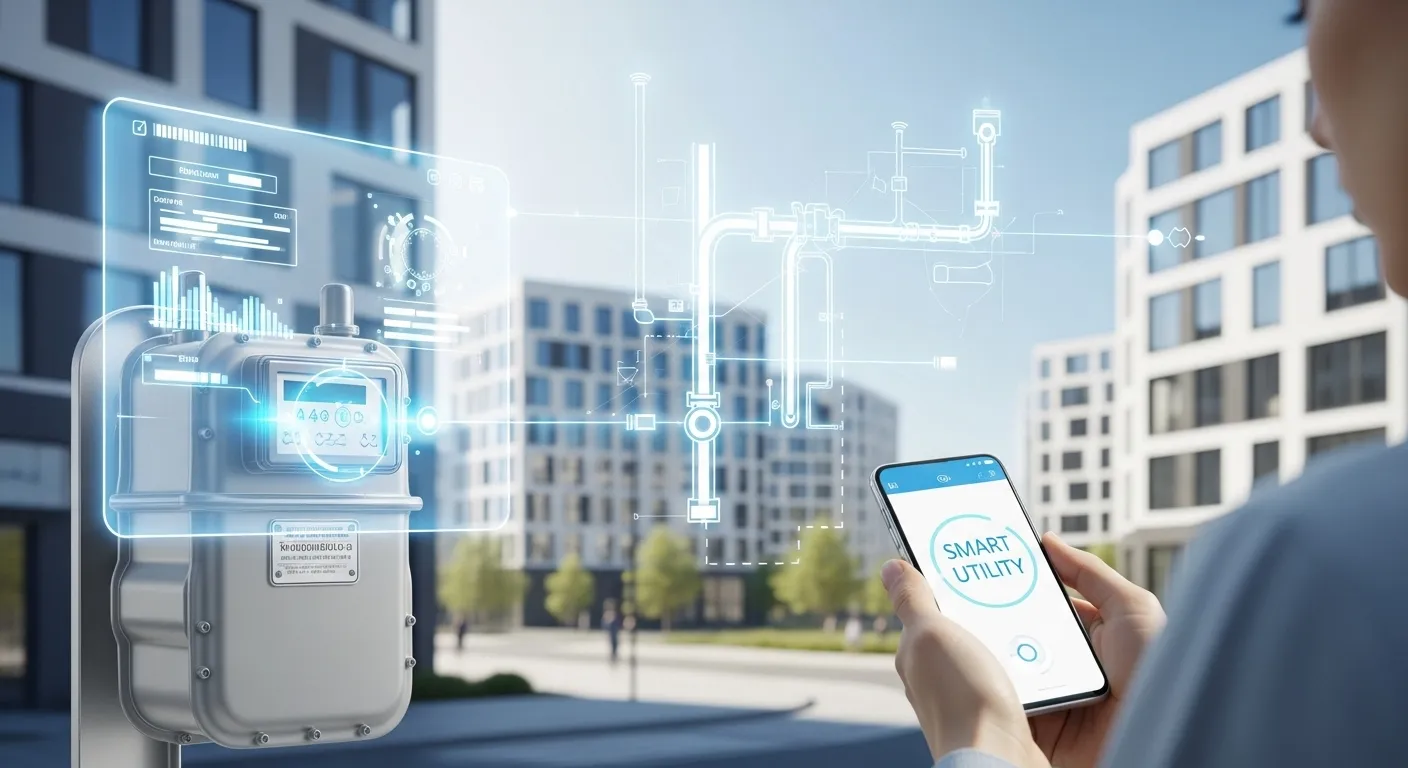

Компания СИБУР стала первой в российской нефтехимической промышленности, которая успешно перешла на российскую автоматизированную систему управления технологическим процессом (АСУТП). В 2020 году в СИБУРе разработали собственную платформу для промышленного интернета вещей. Она обеспечивает управление устройствами IoT-сети всех уровней, собирает и хранит данные с датчиков и обрабатывает информацию.

Каждый из этих кейсов подчеркивает, как цифровые технологии влияют на эффективность и результативность производства. Это не только шаг к более эффективному и устойчивому производству, но и важный вклад в формирование будущего российской промышленности, основанной на принципах цифровой экономики. Полученные результаты и опыт могут стать основой для последующих инвестиций и масштабирования цифровых технологий в разных сферах промышленности.

ИТ-технологии стали частью стандартной практики российской промышленности

Подход специалистов СинТЗ является масштабируемым – аналогичные решения могут быть внедрены в других цехах и отраслях, таких как металлургия, энергетика и агропромышленный комплекс. Это полностью соответствует приоритетам национального проекта «Цифровая экономика» и стратегии развития промышленности по программе «Цифровое производство». Использование IoT-устройств, аналитики на edge-устройствах и машинного обучения для прогнозирования отказов показывает, как современные технологии становятся частью стандартной практики в российском промышленном секторе.