«Норникель» заряжен на полную автоматизацию

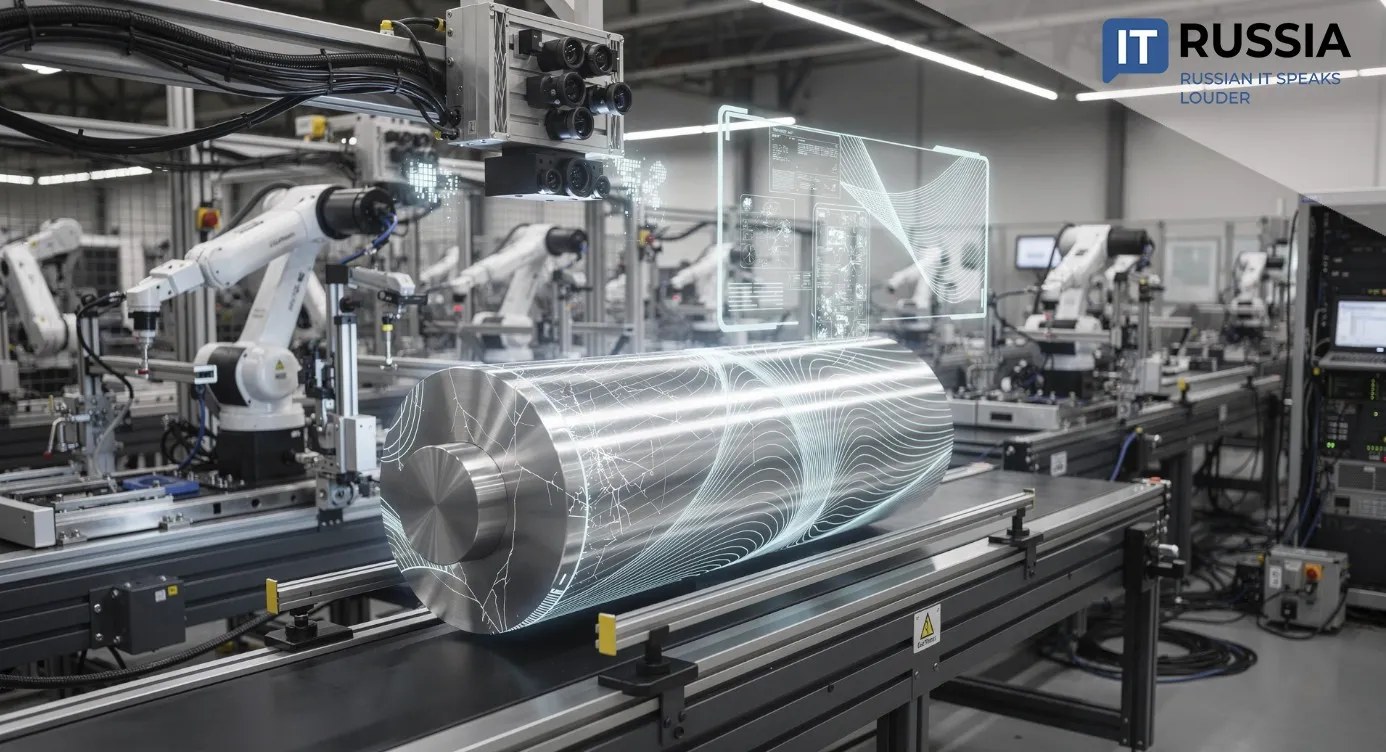

ПАО «ГМК Норильский никель» планирует полностью автоматизировать буровые машины на Северных рудниках и перейти к новому режиму бурения уже в 2026 году.

Год на реализацию

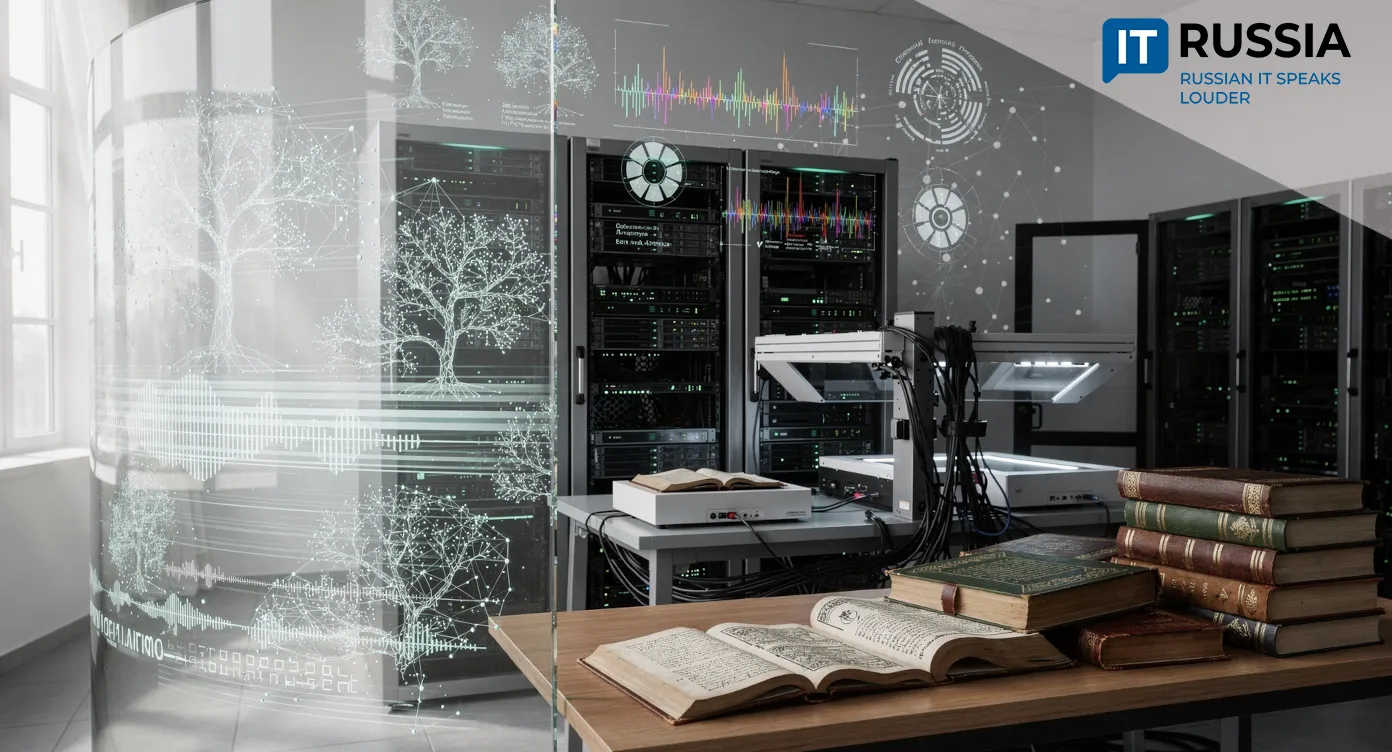

Часть машин ПАО «ГМК Норильский никель» уже работает в автоматическом режиме, а весь парк буровых установок на Талнахской части Заполярного дивизиона должен быть модернизирован в течение года. Компания уже внедряет цифровые решения – системы машинного зрения, программы-подсказчики, цифровые «паспорта» буровзрывных работ. Реализация перехода на полную автоматизацию является этапом цифровой трансформации глобального горнодобывающего сектора. Данные меры не только повышают качество и безопасность буровых работ, но и снижают влияние человеческого фактора на производстве.

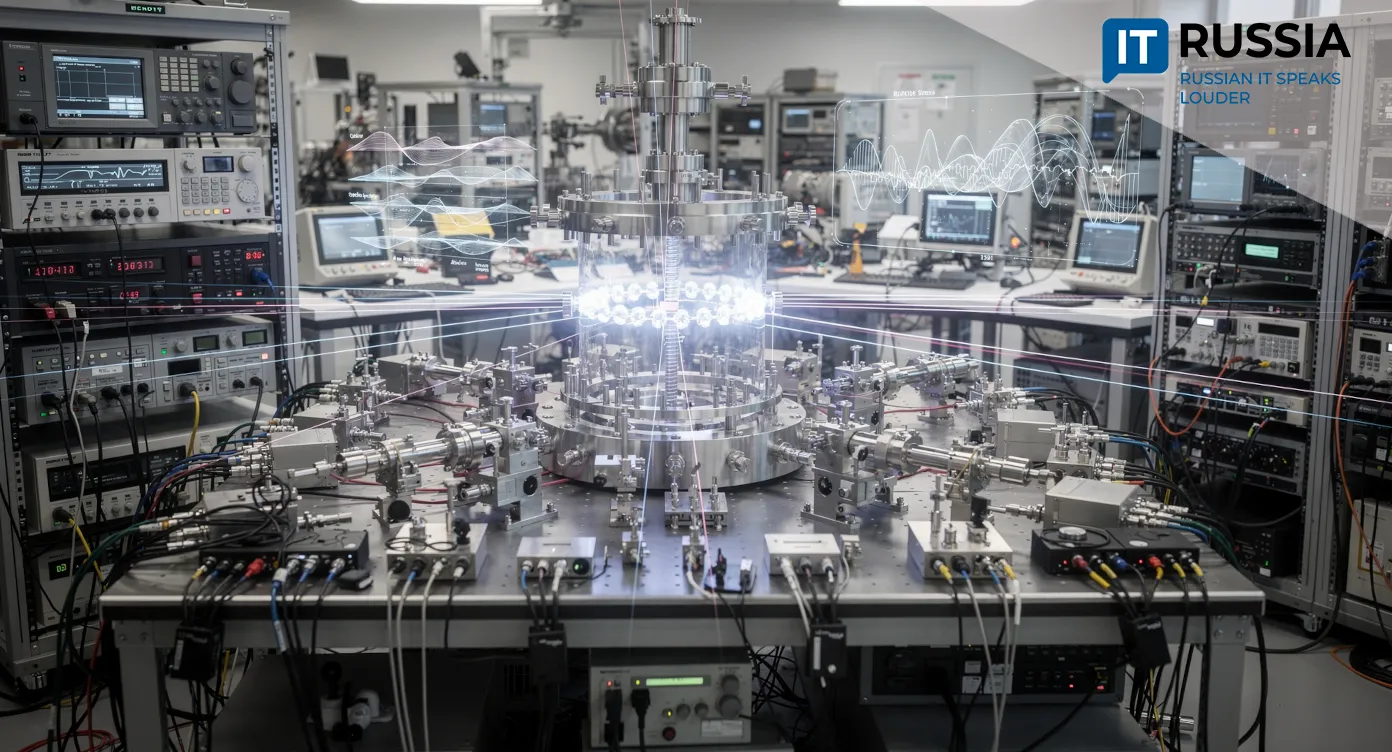

Также известно, что «Норникель» расширяет цифровые инструменты планирования и контроля технологических операций. Это верный шаг к повышению эффективности на фоне глобальной конкуренции. Кроме того, ведутся испытания отечественных комплексов автоматизации бурения. В 2025 году «Ассистент проходческого бурения» выдержал промышленные испытания на рудниках «Октябрьский» и «Скалистый».

Все ресурсы в помощь

«Норильский никель» – крупнейший в мире производитель палладия и высокосортного никеля, ведущий производитель платины, кобальта, меди и родия– известен своим системным новаторским подходом. Высокие ставки делаются на технологии ИИ. В 2025 году определились четыре основных линии развития «Норникеля» на базе ИИ, который приносит компании не менее 100 млн долларов в год. Таким образом, новые технологии стали полновесным конкурентным фактором.

Первый из четырех инструментов, глубоко интегрированных в производственные цепочки, – компьютерное зрение. На горно-обогатительных фабриках «Норникеля» с его помощью определяется размер фракции горной породы. На той же Талнахской обогатительной фабрике перерабатывает семь типов руд с четырёх разных рудников. Твёрдая порода требует медленной переработки, мягкая позволяет экономить время и энергию. Компьютерное зрение берет на себя оценку поступающего сырья, освобождая операторов. Применение машинного зрения не ограничивается конвейером: ИИ уже «спускается» в шахты. С 2023 года на самоходной технике компании установлен комплекс «Антинаезд». В данном случае система распознаёт человека не на глаз, а с помощью тепловизоров.

Следующий инструмент – технология предиктивной аналитики. Точные прогнозы строятся на анализе массы исторических данных. В общий котел попадают все крупицы информации, из которых выстраивается достоверная и подробная картина. Преимущества ИИ перед человеком стали особенно наглядны после того, как ему доверили оптимизацию флотации – то есть ключевой процесс обогащения руды. В процессе учитывается около 40 факторов, включая химический состав реагента-вспенивателя, скорость перемешивания, объём подаваемого воздуха и так далее. В отличие от технолога, действующего реактивно – то есть по ситуации, ИИ заранее находит оптимальную конфигурацию за 5-10 минут. Предиктивная аналитика используется и в организации работы печей взвешенной плавки, и на этапах химического анализа сырья и готовой продукции.

Компьютерное моделирование касается и комплексных систем, и физических процессов. Они задействованы как в разработке месторождения, так и на этапе планирования проходческих работ. В этом контексте примечателен продукт Axioma – конструктор цифровых двойников, созданный «Норникелем» для широкого использования во всей добывающей отрасли.

Завершает четверку генеративный искусственный интеллект. Генеративному ИИ доверяют серьёзные бизнес-задачи. Большие языковые модели с RAG-подходомв разы ускоряют работу с технической, юридической и нормативной документацией. А еще генеративный интеллект подсказывает идеи в сфере маркетинга и управления.

В общем тренде

Компания «Норникель» держится в общемировом тренде: крупные западные горнодобывающие компании уже несколько лет внедряют автономные буровые и карьерные машины. В России другие отраслевые игроки также анонсировали цифровые проекты – например, автоматизированные системы контроля качества выработки на ОАО «СУЭК» и другие ГОК-проекты на Дальнем Востоке.

Очевидно, что технологический прогресс на уровне бурения станет платформой для более глубокого цифрового контроля всех этапов добычи.