Робот-бутобой – недостающее звено на пути к «цифровым рудникам»

Фундамент национальной экономики – горнодобывающая промышленность – одна из самых трудоёмких и связана с повышенными рисками. Цифровые технологии помогают повысить конкурентоспособность, производительность и безопасность труда в этой отрасли.

Факты в помощь

Технологический прорыв стал итогом партнёрства между компанией «Норникель» – одним из мировых лидеров в производстве никеля и палладия и ИТ-компанией «Рексофт».

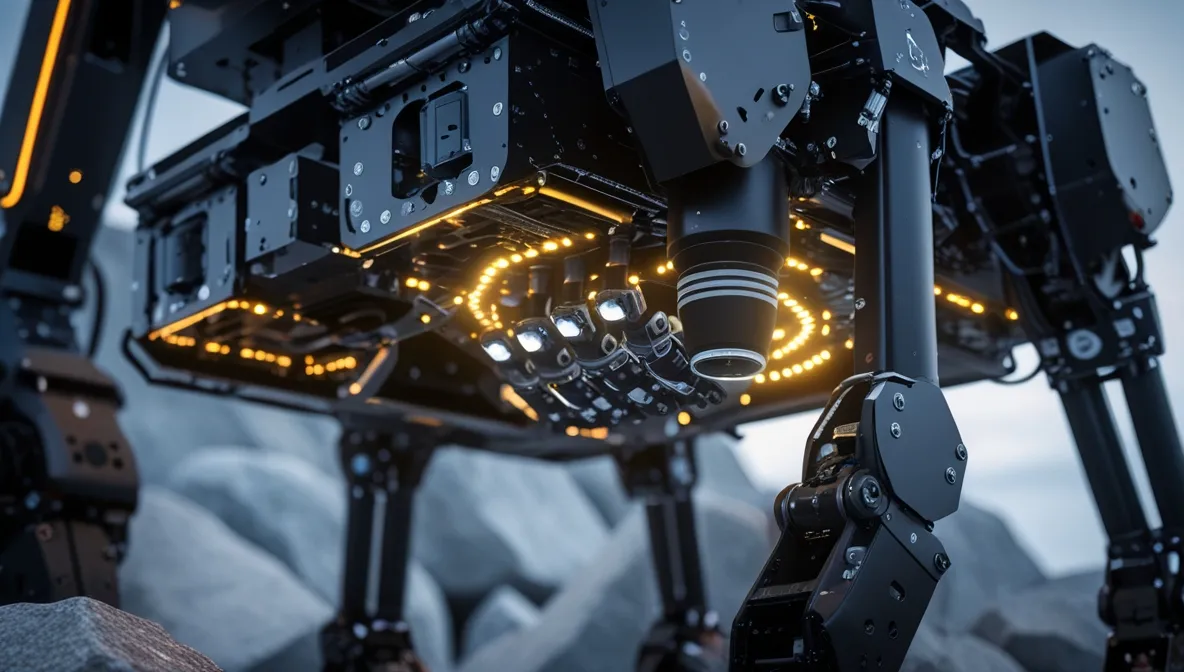

Совместная разработка роботизированного бутобоя – автономного устройства для выполнения буро-взрывных работ – свидетельствует о переходе российского горнопромышленного комплекса от концепций к реальной практике. Бутование, то есть процесс дробления негабаритных кусков породы после взрыва, является одной из наиболее опасных операций. Её автоматизация позволяет вывести людей из зоны непосредственного риска, минимизировать простои и повысить равномерность производственного процесса.

Установка разбивает крупные куски горной массы (бут) после взрывных работ. Обычно этой техникой управляют операторы, но теперь машина может руководить процессом самостоятельно. Система с машинным зрением и лидарами распознает форму и размеры камней, выбирает оптимальную точку удара и управляет гидравлическим молотом. Если нужно, оператор может взять управление на себя или перейти в полуавтоматический режим.

По данным Министерства энергетики Российской Федерации, на долю минерально-сырьевого комплекса, включая добычу топливно-энергетических и металлических полезных ископаемых, приходится около 10-12% ВВП России и более половины объёма экспорта. При этом, согласно отраслевым исследованиям, потенциал повышения производительности труда в добывающем секторе за счёт цифровизации оценивается в 20-30%. Проект «Норникеля» - не единичная инициатива, а часть масштабной программы «Технологический прорыв», в рамках которой компания уже активно внедряет автономные самосвалы и погрузочно-доставочные машины.

Этот тренд поддерживается и другими ключевыми игроками. Например, компания «ЕВРАЗ» реализует на месторождениях в Качканаре проект «Геометаллургия», включающий комплексную автоматизацию техники и процессов. «КАМАЗ» разрабатывает автономный карьерный самосвал «Юпитер 30» для работы в беспилотном режиме. На перспективном месторождении «Баимская» на Чукотке планируется создание целого цифрового контура с использованием до 50 автономных самосвалов. Эти примеры говорят о формировании в России полноценной экосистемы потребителей горнорудной робототехники.

Локальный профит и глобальный вызов

Горные работы связаны с постоянными угрозами: обвалы, выбросы газа, вибрация, шум. Роботизация минимизирует присутствие людей в наиболее опасных зонах, что напрямую снижает производственный травматизм и показатели профзаболеваний. Для России с её сложными климатическими условиями, особенно в арктических регионах, где работает «Норникель», это также означает улучшение условий труда и снижение нагрузки на персонал.

Автономные системы могут работать круглосуточно, без перерывов на отдых в условиях, непригодных для человека. Это ведёт к росту объёмов добычи, оптимизирует фонд оплаты труда и социальные гарантии, а также снижает затраты на ликвидацию последствий аварий. Прецизионная работа роботизированного бутобоя точно дозирует взрывчатые вещества, что экономит материалы и повышает качество дробления породы.

Разработка собственных решений, таких как робот-бутобой, снижает зависимость от иностранного оборудования и программного обеспечения, что в текущих геополитических условиях приобретает критическое значение.

Успешная апробация подобных комплексов открывает дорогу для их экспорта на международные рынки, позиционируя Россию не только как поставщика сырья, но и как разработчика высокотехнологичных решений для горной добычи.

Далеко ли до «цифрового рудника»?

Пилотное тестирования робота-бутобоя завершится в ближайший год. Произойдет отладка его взаимодействия с системами мониторинга и телеметрии и внедрение на реальных производственных участках.

Массовое тиражирование роботизированных комплексов на предприятиях «Норникеля» и других горнодобывающих компаний будет налажено в перспективе 3-5 лет. В этот период состоится интеграция этих систем в единые цифровые платформы управления карьером или шахтой, сбор Big Data для аналитики и предиктивного обслуживания оборудования.

Полномасштабная трансформация в направлении «цифрового рудника», где ключевые технологические цепочки – от бурения и взрывных работ до транспортировки и обогащения – будут объединены в автономный контур, является общей задачей ближайших лет.